課題

半導体業界:プラスチックフィルム間への液体塗布プロセスでの課題

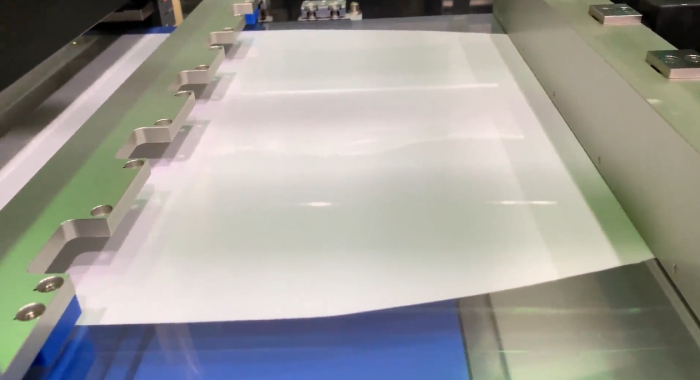

プラスチックフィルムを2枚重ねて、フィルム間に成膜材料(液体)を均一に塗布したいが、以下のような問題が発生していた。

・塗布液がちょうど均一になるタイミングで貼り合わせる必要があり、ズレや速度のバラつきがムラや偏りを生じさせやすい

・フィルム搬送時に蛇行したり、テンションが一致しなかったりすると、塗布液の広がりに影響が出る

・塗布後に使う乾燥炉は既存設備を流用したいため、レイアウトの制約がある

事例・活用内容

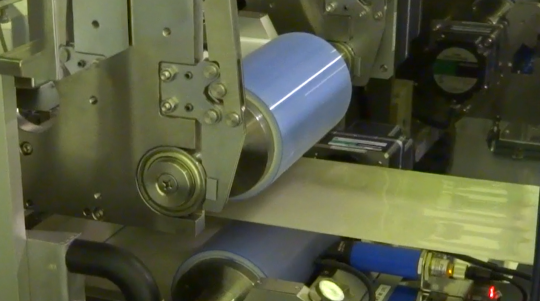

① 塗布液が均等に溜まる仕組みを構築

・ロールとせき板の間に最適なクリアランス(隙間)を設け、塗布液を均一に保持できるよう設計

この構造により、液体の厚みや分布が安定し、貼り合わせ位置を厳密に合わせる必要性が軽減

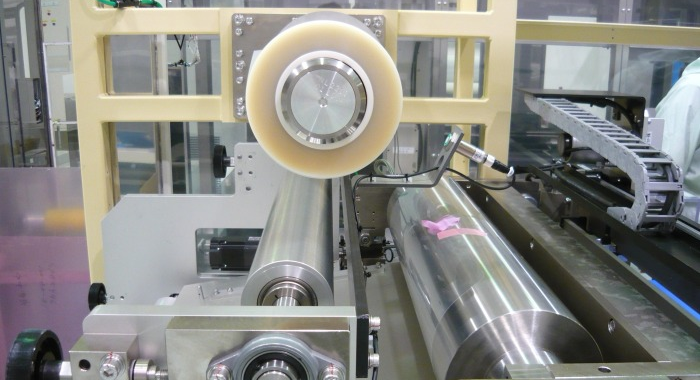

②テンション制御による送り過ぎ防止

・トルクリミッターなどの逆トルク制御機構を導入し、プラスチックフィルムへの送り過ぎを防止

これにより、搬送の蛇行やテンション不一致が抑制され、塗布液の広がりに与える影響を低減。

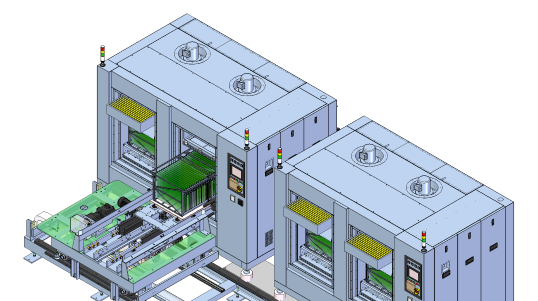

③ 既存乾燥炉対応の設計でコスト抑制

・乾燥炉は既設設備をそのまま使用できるようフレキシブルに設計

新規設置が不要なため、大幅な設備投資を回避

※必要に応じて乾燥炉の新設も可能です。

製品紹介

当社のロールコーターは、均一で高品質な塗布を実現するための最適なソリューションです。 フィルム、紙、金属、プラスチック、ガラスなど、さまざまな基材に対して精密な塗工を可能にし、従来の塗工方式では達成できなかった均一性と再現性を提供します。 業界最高水準の塗布精度と生産安定性により、製品の品質向上と生産効率の大幅な改善に貢献します。

この事例・活用イメージの製品情報を見る

当社の製品に関する

ご質問やご相談はお気軽に

お問い合わせください。